ನ ಪಾತ್ರಕನ್ವೇಯರ್ ಐಡ್ಲರ್ ರೋಲರುಗಳುಕನ್ವೇಯರ್ ಬೆಲ್ಟ್ ಮತ್ತು ವಸ್ತುವಿನ ತೂಕವನ್ನು ಬೆಂಬಲಿಸುವುದು.ರೋಲರುಗಳ ಕಾರ್ಯಾಚರಣೆಯು ಹೊಂದಿಕೊಳ್ಳುವ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿರಬೇಕು.ಕನ್ವೇಯರ್ ಬೆಲ್ಟ್ ಮತ್ತು ರೋಲರುಗಳ ನಡುವಿನ ಘರ್ಷಣೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಕನ್ವೇಯರ್ ಬೆಲ್ಟ್ನ ಜೀವನದಲ್ಲಿ ಪ್ರಮುಖ ಪಾತ್ರವನ್ನು ವಹಿಸುತ್ತದೆ, ಇದು ಕನ್ವೇಯರ್ನ ಒಟ್ಟು ವೆಚ್ಚದ 25% ಕ್ಕಿಂತ ಹೆಚ್ಚು.ರೋಲರುಗಳು ಬೆಲ್ಟ್ ಕನ್ವೇಯರ್ನ ಒಂದು ಸಣ್ಣ ಭಾಗವಾಗಿದ್ದರೂ ಮತ್ತು ರಚನೆಯು ಸಂಕೀರ್ಣವಾಗಿಲ್ಲವಾದರೂ, ಉತ್ತಮ ಗುಣಮಟ್ಟದ ರೋಲರುಗಳನ್ನು ತಯಾರಿಸುವುದು ಸುಲಭವಲ್ಲ.

ರೋಲರುಗಳ ಒಳ್ಳೆಯತನವನ್ನು ನಿರ್ಣಯಿಸಲು ಕೆಳಗಿನ ಮಾನದಂಡಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: ರೋಲರುಗಳ ರೇಡಿಯಲ್ ರನ್-ಔಟ್ ಪ್ರಮಾಣ;ರೋಲರುಗಳ ನಮ್ಯತೆ;ಮತ್ತು ಅಕ್ಷೀಯ ರನ್ ಔಟ್ ಮೊತ್ತ.

ಕಾರ್ಖಾನೆಯ ಅತ್ಯಂತ ಮೂಲಭೂತ ಯಂತ್ರೋಪಕರಣಗಳನ್ನು ಸಹ ಎಲ್ಲೋ ತಯಾರಿಸಬೇಕಾಗಿದೆ.ಈ ರೋಲರ್ ಕನ್ವೇಯರ್ಗಳನ್ನು ಲೇಸರ್ಗಳು ಮತ್ತು ಬ್ಯಾಂಡ್ ಗರಗಸಗಳನ್ನು ಬಳಸಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ.

ಪೈಪ್ ಸಂಸ್ಕರಣಾ ಮಾರ್ಗ

ಪರೀಕ್ಷಿಸಿದ ಟ್ಯೂಬ್ಗಳನ್ನು ಸ್ವಯಂಚಾಲಿತ ಟ್ಯೂಬ್ ಪ್ರೊಸೆಸಿಂಗ್ ಯಂತ್ರಕ್ಕೆ ನೀಡಲಾಗುತ್ತದೆ.ಟ್ಯೂಬ್ ಅನ್ನು ಕತ್ತರಿಸಿದ ನಂತರ, ಡಬಲ್ ಸೈಡ್ ಸ್ಟಾಪ್ ಅನ್ನು ಕೌಂಟರ್ಬೋರ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಒತ್ತಡದ ಅನಿಲವು ಟ್ಯೂಬ್ನೊಳಗಿನ ಕಬ್ಬಿಣದ ಚಿಪ್ಸ್ ಮತ್ತು ಕಲ್ಮಶಗಳನ್ನು ತೆರವುಗೊಳಿಸುತ್ತದೆ.

ರೋಲ್ ಸ್ಕಿನ್ ಪ್ರಕ್ರಿಯೆಗಾಗಿ, ರೋಲ್ ಸ್ಕಿನ್ನ ಒಳ ಮತ್ತು ಹೊರ ತೆಗೆದುಕೊಳ್ಳುವ ಮೇಲ್ಮೈ ಮತ್ತು ಬೇರಿಂಗ್ ಸೀಟ್ ಜೋಡಣೆಯ ಅನುಗುಣವಾದ ಒಳಪದರವನ್ನು ಹೆಚ್ಚಿನ ನಿಖರವಾದ ಪ್ರಕ್ರಿಯೆಯ ಭರವಸೆಯ ಸ್ಥಿತಿಯ ಅಡಿಯಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸಂಸ್ಕರಣೆಯನ್ನು ಒಂದು ಸಮಯದಲ್ಲಿ ಪೂರ್ಣಗೊಳಿಸಲಾಗುತ್ತದೆ ಒಂದು ಪಾಯಿಂಟ್ ಸ್ಥಾನೀಕರಣ ಮತ್ತು ಬಹು-ಪಾಯಿಂಟ್ ಸಂಸ್ಕರಣೆ.

ರೋಲರುಗಳಿಗಾಗಿ ವೆಲ್ಡಿಂಗ್-ಅಸೆಂಬ್ಲಿ-ಇನ್ಸ್ಪೆಕ್ಷನ್ ಲೈನ್

ಈ ರೇಖೆಯು ಅಪ್ಸ್ಟ್ರೀಮ್ ಟ್ಯೂಬ್ ಪ್ರೊಸೆಸಿಂಗ್ ಲೈನ್ನೊಂದಿಗೆ ನೇರವಾಗಿ ಸಂಪರ್ಕ ಹೊಂದಿದೆ, ನಾವು ವಿಶೇಷ ಟೂಲಿಂಗ್ ಫಿಕ್ಚರ್ಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುತ್ತೇವೆ, ನೇರ ಜೋಡಣೆ ಮತ್ತು ಸ್ಥಾನೀಕರಣದ ಮಾರ್ಗವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತೇವೆ, ಶಾಫ್ಟ್ ಅನ್ನು ಫೀಡ್ ಮಾಡಿ ಮತ್ತು ಬೇರಿಂಗ್ನಲ್ಲಿ ಒತ್ತಿರಿ, ಪ್ರತಿಯಾಗಿ, ಎರಡು ತುದಿಗಳ ಹೊರಗಿನ ವ್ಯಾಸವನ್ನು ತೆಗೆದುಕೊಳ್ಳುತ್ತೇವೆ. ರೋಲ್ ಶಾಫ್ಟ್ ಅನ್ನು ಉಲ್ಲೇಖವಾಗಿ ಮತ್ತು ನೇರವಾಗಿ ಸ್ಥಾನ ಮತ್ತು ಟ್ಯೂಬ್ ದೇಹದ ಹೊರಗಿನ ವ್ಯಾಸದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ, ಇದು ಶಾಫ್ಟ್ನ ನಿಖರತೆ ಮತ್ತು ಟೂಲಿಂಗ್ ಫಿಕ್ಚರ್ನ ನಿಖರತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಅನೇಕ ಭಾಗಗಳ ಜೋಡಣೆಯಿಂದ ಉಂಟಾಗುವ ಸಂಚಿತ ದೋಷವನ್ನು ಅಲ್ಲಾಡಿಸುತ್ತದೆ ಅನುಕ್ರಮ ಮತ್ತು ಸ್ಥಾನಿಕ ಹಂತ ಹಂತವಾಗಿ, ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ರೋಲ್ನ ಜೋಡಣೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.ಇದು ಅಂತಿಮ ರೋಲರುಗಳ ನಿಖರತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ.ಬೆಸುಗೆ ಹಾಕಿದ ನಂತರ, ಗ್ರೀಸ್ ಅನ್ನು ಚುಚ್ಚಲಾಗುತ್ತದೆ, ಸೀಲ್ ಅನ್ನು ಒತ್ತಲಾಗುತ್ತದೆ ಮತ್ತು ಸ್ನ್ಯಾಪ್ ರಿಂಗ್ ಅನ್ನು ಜೋಡಿಸಲಾಗುತ್ತದೆ.ಮೇಲಿನ ಎಲ್ಲಾ ಅಸೆಂಬ್ಲಿ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಅಸೆಂಬ್ಲಿ ಲೈನ್ನಿಂದ ಪೂರ್ಣಗೊಳಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ರೇಡಿಯಲ್ ರನ್ಔಟ್ ಮತ್ತು ರೋಲರ್ಗಳ ತಿರುಗುವಿಕೆಯ ಪ್ರತಿರೋಧದ ಪರೀಕ್ಷೆಯು ಪರೀಕ್ಷಾ ರೇಖೆಯಿಂದ ಪೂರ್ಣಗೊಳ್ಳುತ್ತದೆ.ಪರೀಕ್ಷಿಸಿದ ರೋಲರುಗಳನ್ನು ಹೆಚ್ಚಿನ ನಿಖರತೆ, ಕಡಿಮೆ ಆಂತರಿಕ ಒತ್ತಡ, ಕಡಿಮೆ ತಿರುಗುವಿಕೆಯ ಪ್ರತಿರೋಧ ಮತ್ತು ಸ್ಥಿರ ಗುಣಮಟ್ಟದೊಂದಿಗೆ ಸ್ಥಾಪಿಸಲಾಗಿದೆ, ಹಸ್ತಚಾಲಿತ ಕಾರ್ಯಾಚರಣೆಯಿಂದ ಉಂಟಾಗುವ ದೋಷ ಮತ್ತು ಅಸ್ಥಿರತೆಯನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ತಪ್ಪಿಸುತ್ತದೆ ಮತ್ತು ರೋಲರ್ಗಳ ಸೇವಾ ಜೀವನವು ಹೆಚ್ಚು ಸುಧಾರಿಸುತ್ತದೆ.

ಕೆಲಸದ ತತ್ವ

ದಿರೋಲರ್ ತಯಾರಕಕೆಲವು ಮೈಕ್ರಾನ್ಗಳ ಸಹಿಷ್ಣುತೆಗಳೊಂದಿಗೆ ಶಾಫ್ಟ್ ವ್ಯಾಸವನ್ನು ತಯಾರಿಸಲು ಯಂತ್ರ ಅಥವಾ ಗ್ರೈಂಡಿಂಗ್ ಮೂಲಕ ರೋಲರ್ ಶಾಫ್ಟ್ನ ಎರಡೂ ತುದಿಗಳಲ್ಲಿ ಎರಡು ಬೇರಿಂಗ್ ಸೀಟ್ಗಳನ್ನು GCS ಉತ್ಪಾದಿಸುತ್ತದೆ, ಅಗತ್ಯವಿರುವ ಬೇರಿಂಗ್ನ ಬೋರ್/ಒಳಗಿನ ವ್ಯಾಸವನ್ನು ಹೊಂದಿಸಲು ರೋಲರ್ ಶಾಫ್ಟ್ನ ತುದಿಗಳನ್ನು ನಿಖರವಾಗಿ ಸಿದ್ಧಪಡಿಸುತ್ತದೆ.

ಅಂತೆಯೇ, ಹೊಸದಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ವೆಲ್ಡ್ ಹೆಡ್ ಡೈನ ಎರಡು ಎದುರಾಳಿ ಸೆಂಟರ್ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳ ಒಳಗಿನ ಟೊಳ್ಳಾದ ತೋಳುಗಳನ್ನು ಅತ್ಯಂತ ನಿಖರವಾದ ಒಳ ವ್ಯಾಸವನ್ನು ಉತ್ಪಾದಿಸಲು ನಿಖರವಾಗಿ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ.ಈ ಒಳಗಿನ ವ್ಯಾಸವು ರೋಲ್ ಶಾಫ್ಟ್ನ ಎರಡು ಸಿದ್ಧಪಡಿಸಿದ ತುದಿಗಳಿಗೆ ಕೆಲವು ಮೈಕ್ರಾನ್ಗಳ ಹೊರಗಿನ ವ್ಯಾಸದ ಫಿಟ್ ಸಹಿಷ್ಣುತೆಯನ್ನು ಹೊಂದಿದೆ.ಇದರ ಜೊತೆಗೆ, ವೆಲ್ಡರ್ ಅನ್ನು ಸ್ಥಾಪಿಸಿದಾಗ ರೋಲ್ ವೆಲ್ಡರ್ನ ಮಧ್ಯದ ಅಕ್ಷದ ಸುತ್ತಲೂ ಎರಡು ಎದುರಾಳಿ ಕೇಂದ್ರದ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳ ಎರಡು ಕೇಂದ್ರ ಅಕ್ಷಗಳು ಪರಸ್ಪರ ನಿಖರವಾಗಿ ಜೋಡಿಸಲ್ಪಟ್ಟಿವೆ (ಈ ಉದ್ದೇಶಕ್ಕಾಗಿ ಲೇಸರ್ಗಳನ್ನು ಈಗ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ).

ಬೇರಿಂಗ್ ಸೀಟ್;ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಅಸೆಂಬ್ಲಿ ಲೈನ್

ಕೋಲ್ಡ್-ರೋಲ್ಡ್ ಸ್ಟ್ರಿಪ್ ಅನ್ನು ಸ್ವಯಂಚಾಲಿತ ಸರ್ವಿಂಗ್ ಸಿಸ್ಟಮ್ ಮೂಲಕ ಸಾಲಿಗೆ ನೀಡಲಾಗುತ್ತದೆ ಮತ್ತು 8 ಪ್ರೆಸ್ಗಳನ್ನು ಬಳಸಿಕೊಂಡು ನಿರಂತರವಾಗಿ ಒತ್ತಲಾಗುತ್ತದೆ ಮತ್ತು ರಚನೆಯಾಗುತ್ತದೆ.ಪ್ರತಿಯೊಂದೂ: ಸಮರ್ಥ ಮತ್ತು ಸ್ಥಿರ ಉತ್ಪಾದನಾ ಸಾಮರ್ಥ್ಯವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮ್ಯಾನಿಪ್ಯುಲೇಟರ್ಗಳನ್ನು ಚಲಿಸುವ ಮೂಲಕ ಪ್ರೆಸ್ ಅನ್ನು ಸಂಪರ್ಕಿಸಲಾಗಿದೆ.ಅವರೆಲ್ಲರೂ ಆಮದು ಮಾಡಿದ ಸ್ಟಾಂಪಿಂಗ್ ಡೈಗಳು ಮತ್ತು ಆಮದು ಮಾಡಿದ ಕೋಲ್ಡ್-ರೋಲ್ಡ್ ಸ್ಟ್ರಿಪ್ ಸ್ಟೀಲ್ ಅನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತಾರೆ, ಇದರಿಂದಾಗಿ ಬೇರಿಂಗ್ ಸೀಟಿನ ಒಳಗಿನ ವ್ಯಾಸದ ಸಹಿಷ್ಣುತೆಯನ್ನು 0.019mm ಒಳಗೆ ಇರಿಸಲಾಗುತ್ತದೆ, ಇದು O.04mm ನ ರಾಷ್ಟ್ರೀಯ ಮಾನದಂಡಕ್ಕಿಂತ ಕಡಿಮೆಯಾಗಿದೆ.

ಕ್ಯಾಲೆಂಡರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪ್ಲೇಟ್ ದಪ್ಪದ ಕಡಿತದ ನಿಯಂತ್ರಣವನ್ನು ಗರಿಷ್ಠಗೊಳಿಸಲು ಸ್ಟ್ಯಾಂಪಿಂಗ್ ವೇಗ, ಸ್ಟಾಂಪಿಂಗ್ ಫೋರ್ಸ್, ಗ್ರೀಸ್ ಬಳಕೆ ಮತ್ತು ಇತರ ಸೂಚಕಗಳನ್ನು ಸೀಮಿತಗೊಳಿಸುವ ಮೂಲಕ, ಬೇರಿಂಗ್ ಸೀಟಿನ ಶಕ್ತಿಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಖಾತ್ರಿಪಡಿಸಲಾಗುತ್ತದೆ.ಬಿಸಿ ಮತ್ತು ಆರ್ದ್ರತೆಯ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳಿಗಾಗಿ, ನಾವು ಮಾಡಬೇಕು: ಪೂರ್ಣಗೊಂಡ ಬೇರಿಂಗ್ ಸೀಟ್ ಅನ್ನು ಸ್ಟ್ಯಾಂಪ್ ಮಾಡುವುದು ಆದರೆ ವಿರೋಧಿ ತುಕ್ಕು ಸಾಮರ್ಥ್ಯವನ್ನು ಹೆಚ್ಚಿಸಲು ಫಾಸ್ಫೇಟ್ ಚಿಕಿತ್ಸೆ.

ಬೇರಿಂಗ್ ಸೀಟ್ ಪ್ರೊಸೆಸಿಂಗ್ ಲೈನ್

ಸ್ಟ್ಯಾಂಪಿಂಗ್ ಮೂಲಕ ಪೂರ್ಣಗೊಳಿಸಿದ ಬೇರಿಂಗ್ ಹೌಸಿಂಗ್ ಅನ್ನು ಅದರ ಹೊರ ಅಂಚಿನ ನಿಖರತೆಯನ್ನು ಸುಧಾರಿಸಲು ಮತ್ತು ಟ್ಯೂಬ್ನೊಂದಿಗೆ ಒಳಗಿನ ಸ್ಟಾಪ್ ಫಿಟ್ನ ಸಹಿಷ್ಣುತೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ಸಂಸ್ಕರಣಾ ಯಂತ್ರದಿಂದ ನುಣ್ಣಗೆ ಟ್ಯೂನ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ, ಇದು ಅಸೆಂಬ್ಲಿ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರಕಾರ ಹಸ್ತಕ್ಷೇಪ ಫಿಟ್ ಆಗಿದೆ ಮತ್ತು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ತಡೆಯಬಹುದು. ಇತರ ತಯಾರಕರು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಕ್ಲಿಯರೆನ್ಸ್ ಫಿಟ್ನಿಂದ ಉಂಟಾಗುವ ತಪ್ಪಾದ ಸ್ಥಾನೀಕರಣ ಸಮಸ್ಯೆಗಳು.ನಿಖರವಾದ ತಿರುವಿನ ನಂತರ, ಬೇರಿಂಗ್ ಸೀಟ್ ಅನ್ನು ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಫೀಡಿಂಗ್ ಬೇರಿಂಗ್ನೊಂದಿಗೆ ಒಂದು ತುಂಡಾಗಿ ಒತ್ತಲಾಗುತ್ತದೆ ಮತ್ತು ರೋಲ್ ವೆಲ್ಡಿಂಗ್ ಅಸೆಂಬ್ಲಿ ಲೈನ್ಗೆ ರವಾನಿಸಲಾಗುತ್ತದೆ.ನಿಖರವಾದ ಸ್ಥಾನೀಕರಣದ ಮೂಲಕ ಮತ್ತು ಬೇರಿಂಗ್ ಮತ್ತು ಬೇರಿಂಗ್ ಸೀಟಿನ ಪೂರ್ವ ಜೋಡಣೆಯ ಮೂಲಕ, ಹೆಚ್ಚಿನ ನಿಖರತೆಯ ಬೆಸುಗೆಯು ರೋಲರುಗಳ ಏಕಾಕ್ಷತೆಯ ಅಗತ್ಯವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಅಸೆಂಬ್ಲಿಯಲ್ಲಿ ಉತ್ಪತ್ತಿಯಾಗುವ ಆಂತರಿಕ ಒತ್ತಡ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಶಾಖದ ವಿರೂಪವನ್ನು ಗಣನೀಯವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಶಾಫ್ಟ್ ಮೆಷಿನಿಂಗ್ ಲೈನ್

ಹೆಚ್ಚಿನ ಮೇಲ್ಮೈ ನಿಖರತೆಯೊಂದಿಗೆ ಶೀತದಿಂದ ಎಳೆಯಲ್ಪಟ್ಟ ಸುತ್ತಿನ ಉಕ್ಕನ್ನು ಶಾಫ್ಟ್ ವಸ್ತುವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.ಶಾಫ್ಟ್ ವಸ್ತುವನ್ನು ಸೆಟ್ ಉದ್ದಕ್ಕೆ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ, ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಸ್ಥಾನಕ್ಕೆ ನೀಡಲಾಗುತ್ತದೆ, ಮತ್ತು ನಂತರ ಮಧ್ಯದ ರಂಧ್ರವನ್ನು ಪಂಚ್ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ರಿಂಗ್ನ ತೋಡು ತಿರುಗುತ್ತದೆ.ಇಡೀ ಪ್ರಕ್ರಿಯೆಯು ಅದೇ ನಿಲ್ದಾಣದಲ್ಲಿ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಪೂರ್ಣಗೊಳ್ಳುತ್ತದೆ ಆದ್ದರಿಂದ ಬಹು ಕ್ಲ್ಯಾಂಪ್ನಿಂದ ಉಂಟಾಗುವ ಸಂಚಿತ ದೋಷವು ತುಂಬಾ ದೊಡ್ಡದಾಗಿರುವುದಿಲ್ಲ.ಉಪಕರಣವು ಉತ್ಪಾದನೆಗೆ ಬಿಂದು ಸ್ಥಾನೀಕರಣ ಮತ್ತು ಮಲ್ಟಿಪಾಯಿಂಟ್ ಸಂಸ್ಕರಣಾ ವಿಧಾನವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತದೆ, ಇದು ಬಹು ಕ್ಲ್ಯಾಂಪ್ ಮತ್ತು ಸ್ಥಾನೀಕರಣದಿಂದ ಉಂಟಾಗುವ ಸಂಚಿತ ದೋಷವನ್ನು ತಪ್ಪಿಸುತ್ತದೆ ಮತ್ತು ಏಕಾಕ್ಷತೆ ಮತ್ತು ಸಿಲಿಂಡ್ರಿಸಿಟಿ ಇತರ ಕೈಗಾರಿಕೆಗಳಿಗಿಂತ ಉತ್ತಮವಾಗಿರುತ್ತದೆ.

ಸ್ಪ್ರೇ ಪೇಂಟ್-ಒಣಗಿಸುವ ಲೈನ್

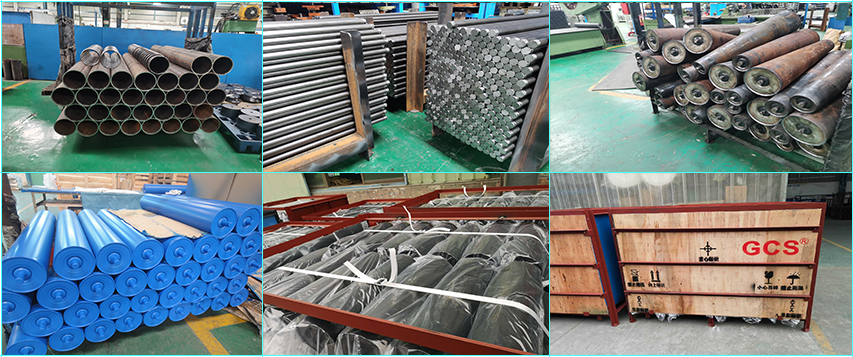

ಬೂದಿ ತೆಗೆಯುವಿಕೆ ಮತ್ತು ತೈಲ ತೆಗೆಯುವಿಕೆಯಂತಹ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಯ ನಂತರ, ಪತ್ತೆಯಾದ ಅರ್ಹ ರೋಲರ್ಗಳು ಚೈನ್ ಇನ್ಪುಟ್ ಯಂತ್ರ, ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಉತ್ಪಾದನೆ ಸಾಧನ ಮತ್ತು ಸ್ಪ್ರೇ ಪೇಂಟಿಂಗ್ ಚಾನಲ್ಗೆ ಪ್ರವೇಶಿಸುತ್ತವೆ.ಒಣಗಿಸುವ ಉಪಕರಣಗಳಿಂದ ಕೂಡಿದ ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಸಿಂಪರಣೆ ಮತ್ತು ಒಣಗಿಸುವ ರೇಖೆಯಿಂದ ಮೇಲ್ಮೈ ಲೇಪನವನ್ನು ಪೂರ್ಣಗೊಳಿಸಲಾಗುತ್ತದೆ.ರೋಲರುಗಳಿಗೆ ಬಳಸಲಾಗುವ ಬಣ್ಣವನ್ನು ವಿರೋಧಿ ತುಕ್ಕು ಘಟಕಗಳೊಂದಿಗೆ ಸೇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಒಣಗಿದ ನಂತರ ರೂಪುಗೊಂಡ ಪೇಂಟ್ ಫಿಲ್ಮ್ ಗಟ್ಟಿಯಾಗಿರುತ್ತದೆ.ಇದು ನೀರು, ಎಣ್ಣೆ ಮತ್ತು ಆಮ್ಲಕ್ಕೆ ನಿರೋಧಕವಾಗಿದೆ, ಬಲವಾದ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಹೊಂದಿದೆ, ಸುಂದರ ಮತ್ತು ಸೊಗಸಾದ, ಮತ್ತು ವಿವಿಧ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.

ಯಾವುದೇ ಸೂಚನೆಯಿಲ್ಲದೆ ಯಾವುದೇ ಸಮಯದಲ್ಲಿ ಆಯಾಮಗಳು ಮತ್ತು ನಿರ್ಣಾಯಕ ಡೇಟಾವನ್ನು ಬದಲಾಯಿಸುವ ಹಕ್ಕನ್ನು GCS ಕಾಯ್ದಿರಿಸಿದೆ.ವಿನ್ಯಾಸದ ವಿವರಗಳನ್ನು ಅಂತಿಮಗೊಳಿಸುವ ಮೊದಲು ಗ್ರಾಹಕರು GCS ನಿಂದ ಪ್ರಮಾಣೀಕೃತ ರೇಖಾಚಿತ್ರಗಳನ್ನು ಸ್ವೀಕರಿಸುತ್ತಾರೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು.

ಪೋಸ್ಟ್ ಸಮಯ: ಏಪ್ರಿಲ್-21-2022